敦南科技股份有限公司成立於1990年,公司總部位於台北市內湖區,並在基隆、新竹、大陸無錫及上海地區設立五個業務及生產基地。敦南科技設計、開發、封裝測試並生產主要應用在通訊、資訊、消費性電子產品的電源供應器及系統電源管理用的各式綠色節能半導體元件。自2011年起敦南正式躍居全球交流轉直流橋式整流器的最大供應商。 以工業4.0為目標,運用電腦化、數位化、與自動化建立更具效能的智慧工廠,其中包括產品失效分析、製造品質提升與經驗管理、矯正預防、數據蒐集,以及供應鏈品質管理,並藉助穩健的環境基礎,建置「優勢工業能力」等。

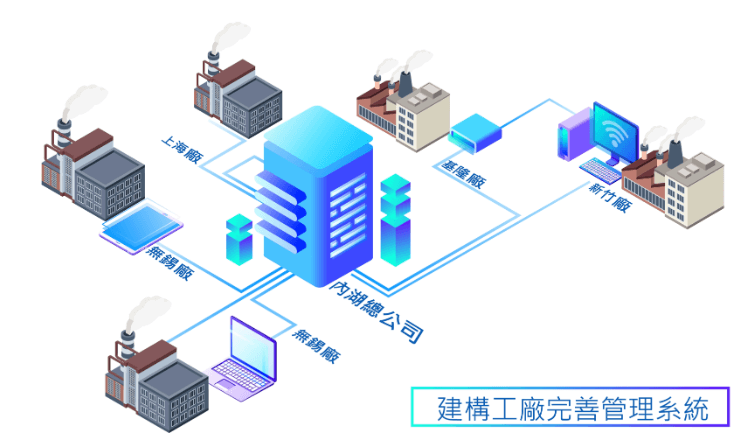

對於品質管理系統訴求項目

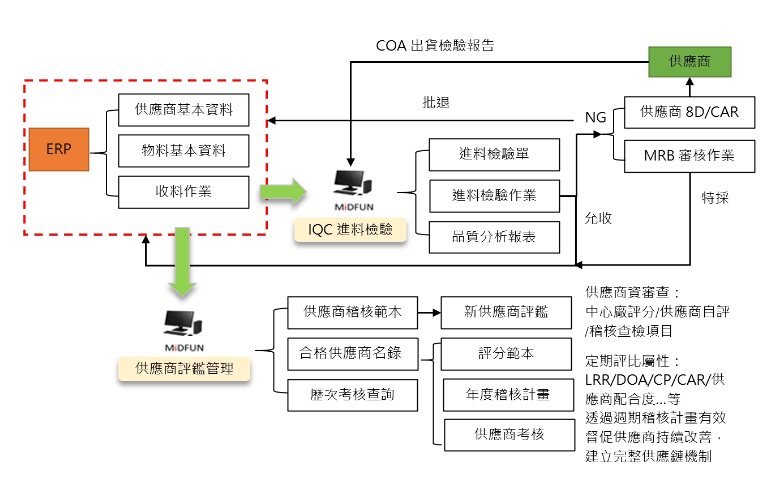

●Material Quality Management-有完整的材料管理機制,範圍涵蓋供應商管理、IQC檢驗與材料上線後異常處理,所有紀錄可以索引並防止問題再現。

●SPC (統計製程管制)-針對關鍵品質要素(CTQ)及關鍵製程要素(CTP)站別可在系統中實現SPC功能,站點執行資料自動收集,系統自動按檢驗規範執行管制或預警。

●Auto Hold-製程檢驗異常時,將該站異常批號Hold住,避免不良品繼續向下流出。

●E-Quality Reprot-由系統完成全廠所有品質管理報表,報表中自動統計月/周/天品質趨勢,且可以展開所需的資訊及圖表分析,如:依據線別、機種別、不良現象…等等。

●MSA(Measurement System Analysis)-有全廠的MSA計畫,並且對量測設備與人員做量測系統分析。

●Calibration-有全廠的儀器與設備定期校驗計畫,並且有相應的校驗機制與管制原則。

●CAR-針對材料、製程與客訴有相應的CAR做閉環改善措施(Close Loop Corrective Action)。

完整品質管理系統架構

敦南幾經評估坊間各大產品最後選擇中方QRP解決方案,如下圖

●從儀器管理角度出發,校驗排程系統化提前通知、逾期報警落實確保量測系統考靠性

●系統管理每筆收料單據進行IQC進料檢驗,確保來料品質才投入生產線生產,降低由原物料產生不良狀況

●各站別建置關鍵品質要素(CTQ)及關鍵製程要素(CTP),透過檢驗數據蒐集及時反饋當下品質結果

●異常發生及時產生異常單據,透過CAR單介面進行異常描述、原因分析、矯正措施、結案等步驟快速解決問題

MES整合技術與經驗

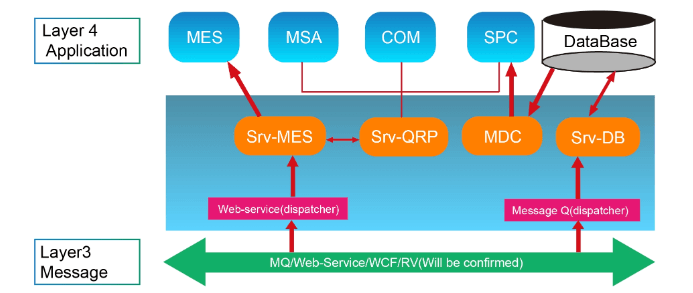

敦南導入MES系統多年嚴格落實生產過程的控管,導入QRP系統必須與MES系統像站別、製造批號、生產機台…等資訊一致,雙方規劃二套系統整合案例如下:

《案例一》各站別檢驗數據已經透過MES系統自動化搜集,但相同的資料又必須透過SPC系統進行分析,如何避免二套系統發生重工的狀況!? 早在規劃時雙方就將此列為必須解決項目,於二套系統建立中介層,MES端篩選需要進行分析的數據後透過中介程式轉入SPC系統中進行分析,既不需要變更現場單位作業方式,更可滿足品保數據分析需求。

《案例二》當SPC檢驗異常時需要能夠將異常批扣留,防止不良批向下生產,二套系統透過Web service技術整合,當SPC檢驗異常(OOS/OOC)立即傳遞製造批資訊給MES扣留,另外,更為了嚴格防止可能的不良品發生,由MES回傳前三批後三批資訊讓品保可以迅速追蹤這些製造批加以檢查,利用此機制取代透過人工事後查找,預防勝於治療。

台灣大陸現場顧問輔導

台灣大陸二地且多廠狀況,為避免廠區逐步導入曠日廢時,雙方成立QMS專案團隊,在各單位主管大力支持下,台灣顧問訓練為主外,各廠中方顧問進駐現場輔導,確保各廠皆能跟上專案進度,縮短上線時程,以最有效率方式成功上線。

供應商品質管理再造

系統導入緣由

進料檢驗是品質管理的第一個環節,也是至關重要的一環,掌控原物料的品質亦能提升產品的良率與生產穩定度。一家企業管理的供應商及原物料總數量龐大,同一家供應商可能提供多種原物料,相反的,同一種原物料也可能來自多家供應商,每種原物料更有各自的檢驗規劃,面對如此複雜問題應需要有一套專門系統管理,敦南科技為強化供應商及進料檢驗管理,事前由資訊部門彙整各廠區期望目標:

■當檢驗單錄入資料超規時,系統可自動扣留不良批次

■檢驗規範電子化

■檢驗單電子化

■風險批警訊

■量測設備測試資料自動上傳

■原物料異常連結SCAR

■原物料異常批追溯

進料檢驗單電子化

過去IQC收倉庫通知收料後,再依照原物料查詢紙本檢驗規範來進行,導入SQM後,供應商及原物料檢驗規範如抽樣規則、允收標準、計量規格界限、計數值不良項目、Check list等全部電子化,收料單可直接透過系統介面跑轉至進料檢驗單,IQC開啟SQM系統即可一目了然知道當天需要檢驗之單據,檢驗時將自動提醒長期未來料、首次來料、物料有效期…等協助人員掌握可能之風險批做加嚴檢驗,單據標註待檢驗、檢驗中、複驗、已完成狀態可讓製造部、倉庫單位掌握進度,大大改善過去郵件通知效率及正確性。

製造批檢驗及追溯

敦南科技因應車用電子產品對於品質嚴格要求及追溯需求,要求供應商提供製造批資訊進行逐批檢驗,SQM提供將收料單拆分製造批功能可將完整檢驗資訊系統處理並紀錄,若出現異常批立即郵件通知供應商並開立SCAR關聯進料檢驗單,供應商對異常批處理進度清楚掌握。

三次元自動化連線

導線架是檢驗尺寸及數據最多的原物料之一,系統能否與三次元連線至關重要,過去需要花費人力時間逐筆抄寫並判斷結果,導入系統後只需要開啟檢驗單並選擇三次元輸出結果,上百筆數據即可匯入並自動判斷OK/NG,大幅加快檢驗速度。

品質報表彙總

敦南科技定期檢驗供應商交貨品質,依照供應商、物料類別、料號不同角度分析,當然可透過系統自動產生報表如供應商收料批數、收料數量、抽樣數量、不良批數、不良率…等資訊彙總,同時作為供應商稽核及評比依據。