GE的六標準差(下篇) 科學上與管理上的六個標準差(下篇)

[GE的六標準差]

Motorola在1987年開始推動6σ改善計畫,並在兩年後得到美國馬康巴拉治國家品質獎(Malcolm Baldrige National Quality Award)時,並未受到企業界很大的重視。

但GE在1995年重新全力啟動的6σ-program,卻受到全球極大的重視。

GE的6σ-program之所以會如此的著名,是由於GE的傳奇性前任總裁Jack Welsh全力推動之故,還是因為GE所發表的驚人成效(以19999年為例,就有約20億美元的推行效益),亦或GE的6σ-program被過度渲染所致,這些都是重要原因之一。

有許多人認為GE-6σ的成功,有70%-80%的因素應歸功於Jack Welch。

此種說法,是有幾分道理,但仍有其他一些配套的做法,才能推行的如此成功。

1.高階主管的決心與承諾

Jack Welch的決心與堅持確實是GE-6σ成功的很重要因素。此也是公司推動6σ-program之必備條件。6σ-program之推動比其他的管理制度的導入需要更多的資源與訓練,也更需要跨部門的團隊合作,而且還會要求突出的改善(造)經營績效。

因而,推動起來較為困難,所以,不但要有高階主管的高度決心與堅持之外,更要對全體員工加強溝通,形成共識,才能取得全體員工之配合,支持與行動。

此外,更要設定願景(Vision),發展方向,帶動變革,以及進行文化的轉變等重大工程的進行。

2.主管強有力的領導即對6σ專案的負責

6σ-program之運作方式之設計,各部門主管是6σ專案的提供者或指定者,而且對所提供之專案給予必要之資源的支援。

而且盟主(Champions),黑帶大師(Master Black Belts, MBB),及黑帶(Black Belts, BB)都是來自資深的主管。

他們都需要扮演良好的領導者之角色,由於6σ專案的改善(造)成果需要很突出,所以各部門主管及資深經理人均需要具備強有力的領導能力才行。

3.結構化的角色設計

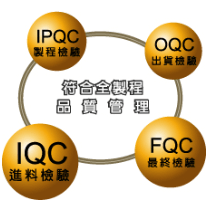

一般企業界或企管界對於GE-6σ,都把焦點放在其運作步驟DMAIC (Define-Measure-Analyze-Design-Verify)上面。

此運作步驟固然有其不可忽略的功能,而最重要的成功因素是在於組織面及執行面。

為了在這兩方面有很好的實施效果,GE特別設立了Six Sigma的運作角色與基礎架構。

*盟主(Champions)

是6σ專案的指定者,也是贊助者,對專案的成功運作負有全責,因而,需要給予財物上的支援,並協助項目小組解決重大問題。

*黑帶大師(Master Black Belts, MBB)

黑帶大師可說是6σ項目運作的全職訓練講師,因而,須具備良好的數量技術,及教學與領導的能力。

*黑帶(Black Belts, BB)

黑帶是6σ專案的主角,是6σ專案的全職執行者。他們帶領專案小組,全程負責執行6σ專案。

*綠帶(Green Belts, GB)

他們是參與由黑帶所主導之專案小組的成員,並非是全職的參與者,因而,仍然需負有原來工作之責任。

GE公司在6σ項目的推動上非常捨得投資,而且重視投資成效,才會有那麼好的推行成果。

GE公司從CEO、盟主、…到綠帶等等,都有完整的教育訓練計畫,且徹底的實行。

CEO及盟主會有一至三星期的教育訓練,其重點在於如何擬定願景與策略,如何管理變革,以及領導、溝通技巧等等。

教育訓練份量最重的是黑帶,至少有三~四星期的訓練,且是配合運作步驟DMAIC(或DMADV)而進行的。

通常是每階段先訓練三天至一星期,再執行三星期,其訓練的內容主要的有DMAIC之運作方式,需要使用到的統計工具,以及專案管理、溝通與領導等等。

至於非全職的綠帶也有兩星期左右的教育訓練,內容也是DMAIC之運作方式及統計手法。

GE-6σ非常強調公司獲利與發展。

TQM的推行特別強調追求顧客滿意,但在追求顧客滿意的同時,並不一定會讓公司獲利。

但由於Jack Welch是專業經理人,他必須要讓公司獲利,所以,他必須要兼顧到顧客滿意與公司獲利。

GE-6σ的任何改善項目固然是以顧客聲音為驅動力,以關鍵品質要素CTQ為考量重點。

但改善(造)成效卻是以財務績效作為衡量,由於改善目標是融入了原來Motorola的6σ觀念。

所以,改善進步的幅度大約是十餘倍,至少也要有數倍之多,也因此,每個6σ項目所訂的財務績效指標也就非常的高。

由於高階主管對6σ專案直接負責,且給予必要的資源上的支持。所以,這些績效指標達成的可能性很高。

GE公司更為了讓6σ專案的參與人員全力以赴,特別設計讓公司的40%的年終獎金是以6σ專案之執行成效做考量的。

不但如此,執行成效好壞也會影響到參與人員的升遷。

GE的這些做法確實非常有效,也確實讓6σ項目的經營效果非常好,自1995年推行以來,已經有數十億美元的效益。

就以1999年來說,竟高達20億美元的獲利。

GE-6σ除了重視公司的短期獲利之外,更不會忽略了公司的長期發展,因而GE的6σ專案是必須跟公司的發展策略結合在一起。

公司的策略規劃會銜接到6σ專案;許多公司的策略需要依賴6σ專案來運作的。

所以,我們不能單純的認為GE的6σ項目只是像QCC或Re-engineering一樣,是改善或流程改造的工具而已。

GE-6σ不但追求顧客滿意,追求公司獲利,更是公司策略發展的一還。 [科學上與管理上的六標準差]

一般品管問題基本上都假設被品管的品質特性具有常態分佈,表示分佈集中程度的標準差(σ),以及平均數(μ)是常態分佈的兩個重要參數,這是品質作業上的基本認知,因此,對於某產品的某一品質特性可以被量測成X,在常態分佈的假設前提下X~N(μ, ),對於6σ所要求的品質,其不合格率應為0.00198 ppm,統計學者都明瞭,科學上想要查看X~N(μ, )的假設,是否成立,必須得取億個X的觀測值,才能查證這樣的條件是否可用,不要說是中小企業,跨國大企業恐怕也沒這樣的能耐;對於Motorola與GE所談及品質分類所引用的1.5σ,如果用t-分佈來看這樣的表現也可以獲得很好的瞭解,一個kσ系統反映在ppm上的數值,並不十分離譜,因此,六個標準差的標準差一詞,應不是目的,而是如果要維持一個3.4ppm的系統,與其去拼6σ,不如在SPC上用心,因為,如SPC上能保證查得出0.5σ的變化,則一個五個標準差系統,也能產生4.3ppm的不良率,這與一個需容忍1.5σ的6σ系統的效果是一樣的。真正要做的是努力減小標準差,以SPC、DOE等品質技術來改進制程。

每位統計學者都明瞭六個標準差在科學上不易查證其是否可用,但不會有人因此抵制這樣的潮流,在利潤掛帥的市場裏,只要是可以創造利潤的手段,都是時代的寵兒,至於科學上嚴格的查證已不是那麼重要了。

也許,6σ這個時髦的名詞,可以讓最高階與第一階執行工作人員之間對品質目標、願景、概念、定義及程式得以有方法的拉近,可以看到一些具有資料為基礎的流程改善手法,然而,水能載舟亦能覆舟,正確的瞭解統計手法背後的意涵,正確的運用推動統計方法,或許不用大費周章便能輕而易舉的解決問題。第一次就把事情作對,或許更具威力。