IATF16949新版MSA&SPC解析應用

中方/達方科技股份有限公司 作者 : 邱培其

在16949新版改版浪潮中的最後兩個核心工具改版,MSA與SPC為六大核心工具中最貼近製程現場的品管工具,從自動化儀器連線、ERP/MES串接、乃至各項日常生活中的工廠活動,都是影響工廠製造產品品質的第一線。對了! 還有SQM(供應商品質管理)。 量測系統是入料品質、生產品質的衡量基石,在工廠內MSA是支撐SPC與IQC的標準。而在少量多樣、複雜變化多端的自動化、電子零件急遽增加的電動車、自駕車通訊複雜車型變化的現代,前述MSA、SPC、SQM也變得更趨重要。

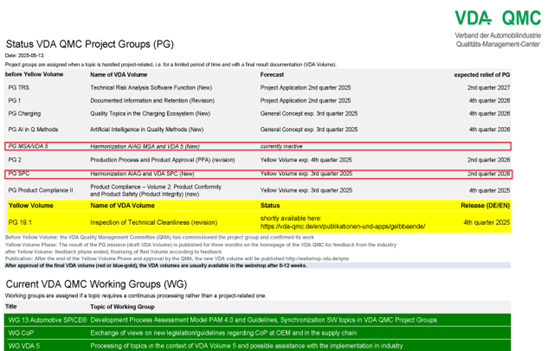

根據目前最新資訊,AIAG與VDA已合作推出新版的 SPC(統計製程管制) 與 MSA(量測系統分析) 手冊,並預計於以下時間點正式發布:

SPC手冊 草案版預計於2025年第四季發布,正式版預計於2026年第2季推出。

MSA手冊:概念版延遲可能於2025年第四季發布,正式版沒有最新資訊。

這些新版手冊將延續AIAG與VDA在2019年共同發布FMEA手冊的合作模式,並將手冊拆分為兩部分:

- 核心工具手冊(AIAG-VDA SPC手冊與MSA手冊)

- 實踐應用指南(SPC Practical Application Guide 與 MSA Practical Application Guide)。

新版SPC將以VDA5為核心,整合VDA、AIAG與ISO的優勢,建立更一致的統計製程管制架構。新版MSA則強調測量不確定度與能力比率的量化,並針對屬性量具提供更完善的分析方法,例如小樣法、有效性、鮑克檢驗與卡帕檢驗。

一、新版MSA是什麼?各車廠要求CSR有哪些?

新版MSA主要增加量測不確定度的量化,與ATTRIBUTE屬性的分析方法,在車廠的最新要求,GM、FORD與HONDA對不確定度在2025年提出要求,至於屬性中的部分迄今為止尚無CSR文件新的具體要求。

二、新版MSA中的不確定度與屬性指的是甚麼?會應用在那些地方 ?

- 新版MSA的不確定度與屬性應用說明

- 定義強化___新版MSA明確區分『量測系統』 與『量測過程』,並將不確定度定義為量測結果的可信範圍,涵蓋所有潛在誤差來源。

- 量化要求__不再僅依賴GRR指標,增加要求對『不確定度』進行數值估算,並納入決策依據。

C.組合不確定度__計算組合不確定度(Combined Uncertainty)&擴展不確定度(Expanded Uncertainty),以符合ISO GUN(Guide to the Expression of Uncertainty Measurement)標準。

D.對屬性量具(如人眼目視檢查)提供四種分析方法:小樣法、有效性分析、柏克檢驗、卡帕檢驗。

在報告格式中增加列出不確定度來源、估算方法與結果,並與產品公差進行比對,以評估量測系統適用性。

假設你使用游標卡尺量測一個零件的直徑,傳統MSA僅分析操作員間的差異(再現性)與同一操作員的重複性。而新版MSA則要求你:

- 評估卡尺的校準誤差

- 考慮環境溫度變化對量測的影響

- 計算總體不確定度(例如 ±0.02 mm)

- 判斷此不確定度是否會影響產品是否合格的判定

這項變革的目的,是讓供應商不僅「看起來準確」,而是能夠「量化準確性」,並對量測風險有更清晰的掌握。

2. 如何為屬性量具增加不確定度評估?

新版MSA提供了四種方法來分析屬性量具的不確定度:

| 方法 | 說明 | 適用情境 |

| 小樣法(Short Method) | 使用少量樣品與多位檢驗員,觀察一致性與偏差 | 快速初步評估 |

| 有效性分析(Effectiveness) | 比較量具判斷與已知標準的符合率 | 有標準樣品時 |

| 柏克檢驗(Berk Test) | 檢驗觀察值與理論分布的一致性 | 有大量樣本時 |

| 卡帕檢驗(Kappa Test) | 評估不同檢驗員間的一致性 | 多人操作時 |

三、 SQM為何重要?有哪些要項須注意

為何額外提出SQM要求,請參考下面說明

- 少量多樣與供應鏈重組下,IQC進料量少變化大,在地化要求變多供應鏈變複雜且容錯率變低

- 進料出問題後續生產馬上就有無米之炊的風險

- 供應鏈管理變成工廠的品質重要項目

- SPC 需延伸到IQC,但供應商並非工廠一員,所以有些工廠對供應商要求在供應商製程中建立SPC,且資料須與中心廠共享管理

但在此當中仍無法管控供應商的整體稽核、異常8D、SDM管理等

所以需要一個較完善的SQM系統,以對供應鏈做有效管理。

同理,在2025.8.21免費線上研討會中會對此部分做說明。

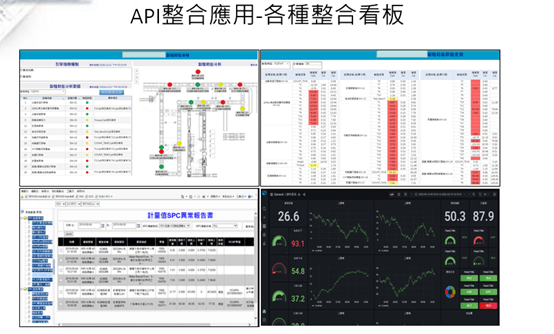

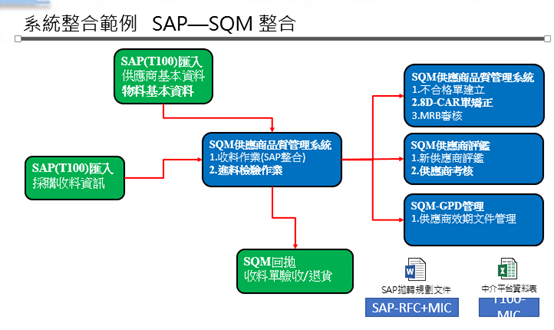

四、新版所述串接與整合應用解析與實際範例說明

如前所述,新版要求與MES、ERP等系統做整合串接以便即時管控品質與生產結合,意即要求當異常發生時,系統即可通知MES生產系統HOLD住不良品生產流程,在第一時間阻止異常持續發生,減少損失並即時糾正,少量多樣高價值生產中如果不做此項,很容易當檢視到異常發生(如生產2小時後發現)此批貨已經生產完畢,且因為少量難以備料安排製造喪失競爭力。同時因現在資訊技術進步,通訊方法與標準都已經成熟,異系統溝通變成非常容易,整合串接為新版SPC與MSA,乃至SQM必備的基礎要求。

以下是一些相對應的實際範例

有不少實際影片,在2025.8.21研討會中分享,歡迎報名參加

五、結論與未來展望

SPC與MSA隨著 IATF 16949 六大核心工具的升級,從以往各有重點轉為緊密環環相扣,少量多樣變化生產與對量測系統要求愈趨嚴謹,新標準對汽車行業的品質管理提出了更具體且更高的要求。SPC與MSA的改版針對少量多樣彈性變化提出相對公式與整合的應用,這一改版不僅是對電子數位化技術進步的回應,也體現了行業對品質與製程控制快速變化的日益重視。進料與對應SQM供應商管理也變得更為重要。未來,隨著AI, 數位化與智能化技術的快速發展,這些工具將配合專業輔導措施,加速整合與進化,幫助企業從採購供應鏈,品質管理與彈性生產效率方面取得更大突破,在品質履歷與改進措施上越發完整,廠商需快速演進才能增加在全球市場中的競爭優勢。最後,希望企業能體認這已經是世界趨勢,趕快落實並推廣前述系統的應用和整合,才能有效提升全面品質與達成客戶的信賴。這個世界各項變數快速改變,唯有自我能力提升,面對這些變化方能順利生存與發展,加油 !