2026 年 2 月 5 日 | 作者:邱培其

SPC 統計製程管理

預控圖

AI 品質管理

少量多樣

關於本文

本文由中方科技資深顧問邱培其撰寫,探討少量多樣(HMLV)生產環境下的品質管理策略。文章提出以預控圖(彩虹圖)為基礎,搭配「雙軌並行」的 AI 導入策略——結合中方科技 SPC 統計製程管理系統與 AI 分析技術,為製造業打造穩健且可落地的智慧品質管理方案。

少量多樣時代的品質困境與新解方

在我三十餘年的製造業生涯中,有兩個詞是賴以生存的基石:「精準度(Precision)」與「重現性(Reproducibility,即製程穩定性)」。然而,在當前「少量多樣(High-Mix Low-Volume, HMLV)」已成主流的時代,這兩大原則正遭受前所未有的衝擊。傳統上賴以維繫製程穩定性的統計製程管制(SPC),在面對頻繁換線、單批次產量稀少的現實時,往往因數據量不足而難以建立具備「重現性」的管制界限,從而直接威脅到最核心的「精準度」,導致品質監控的可靠性下降,生產風險隨之攀升。

面對此一困境,許多企業將目光投向人工智慧(AI),期望它能成為解決問題的萬靈丹,但實際導入過程卻屢遭挫折。本文旨在分享一套基於產業實務的務實解決方案。此方案並非盲目追逐新技術,而是主張回歸製造業的本質,將歷經考驗的傳統統計工具與先進的 AI 分析方法融合,為少量多樣的品質控管難題提供一套穩健且可落地的策略。

預控圖(彩虹圖):少量多樣品質管理的穩固基石

在少量多樣、數據碎片化的生產環境中,與其強行套用那些為大數據而生的複雜統計模型,不如回歸到一種更直觀、更貼近現場操作人員需求的管理工具。預控圖(Pre-Control Chart),因其色彩分明的區域劃分又被稱為「彩虹圖(Rainbow Chart)」,正是這樣一種被低估卻極其實用的工具。它將品質管理的重心從品保工程師的統計分析,轉移到產線操作人員的即時預防。

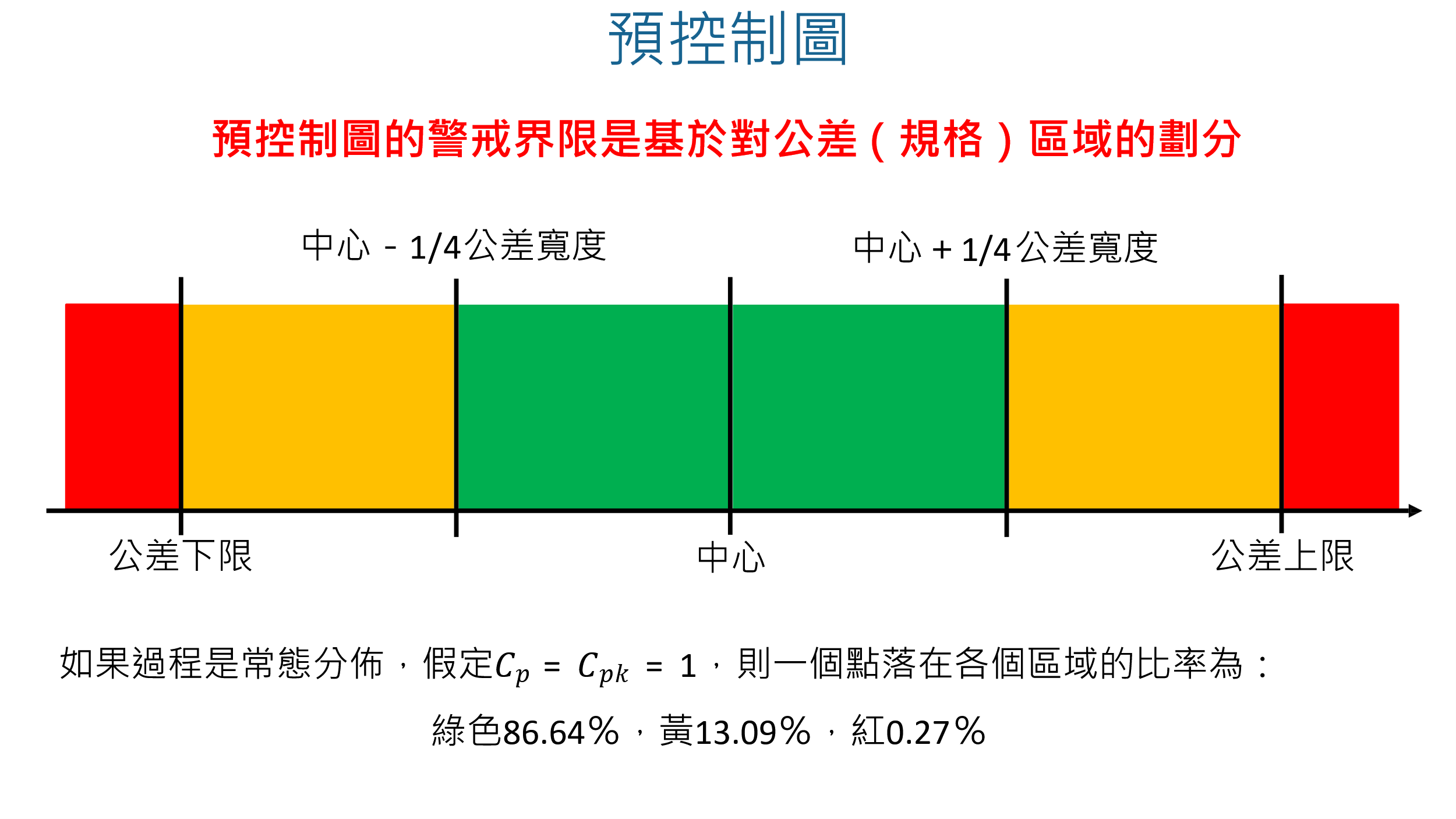

預控制圖的警戒界限劃分:綠區(目標區)佔公差中間 50%,黃區(警戒區)各佔 25%,紅區(不良區)超出規格界限。

為了更清晰地理解其戰術價值,可以將預控圖與傳統的管制圖進行比較:

| 特性 | 傳統管制圖 | 預控圖(彩虹圖) |

|---|---|---|

| 判斷依據 | 基於統計管制界限(3σ 原則) | 基於規格公差界限(USL/LSL) |

| 數據需求 | 需要大量、穩定的數據計算界限 | 適用於小批量生產,數據需求量少 |

| 操作複雜度 | 需要計算、繪點、判讀趨勢 | 直觀的綠、黃、紅三色區域判斷,無需計算 |

| 主要使用者 | 品管工程師 | 現場操作人員 |

預控圖之所以能在少量多樣的場景中發揮奇效,源於其三大核心優勢以及明確的實戰心法:

視覺化管理,降低人員門檻

預控圖將複雜的統計風險,轉化為現場人員一看就懂的「交通號誌」規則:綠色的「目標區」代表安全通行,黃色的「警戒區」提醒觀察,而紅色的「不良區」則意味著立即停止。操作人員無需具備深厚的統計背景,僅憑顏色就能判斷製程的健康狀況。

事前預防,而非事後補救

這是預控圖最具價值之處。傳統管制圖往往在製程已發生偏移後才發出警報,而預控圖的「黃區」扮演了關鍵的警戒角色。當測量值落入黃區時,產品本身仍是合格品,但系統已提前預警製程可能發生了中心偏移或變異擴大。這使得操作人員能在不良品(紅區)實際產生之前就介入調整,真正實現了從「事後補救」到「事前預防」的思維轉變。

賦予產線自主管理能力

由於預控圖簡單易用,判斷規則明確,它將品質管理的第一道防線交還給了產線操作人員。要將這項工具的威力發揮到極致,現場必須遵循一套清晰的實戰心法:

⚠️ 適用前提:預控圖最適用於設備加工能力已滿足公差要求的場景(建議 Cpk ≥ 1.0,理想為 ≥ 1.33)。若設備本身變異過大,預控圖會頻繁觸發停機警報,此時應先進行設備能力改善,而非強行導入。

開工資格確認(Setup Qualification):工序加工開始時,必須連續抽取 5 件產品,若實測值全部落入綠區,才代表製程狀態穩定,可以正式開始生產。

生產監控法則(Monitoring Rules):生產過程中,每次連續抽取 2 件產品——2 綠代表製程正常;1 綠 1 黃代表正常但需提高警覺;2 黃同側代表中心偏移須視情況調整,2 黃異側代表變異擴大須停機調查;1 紅則立即停機進行品質分析與糾正措施。

驗收圖與預控圖:原理差異與應用策略

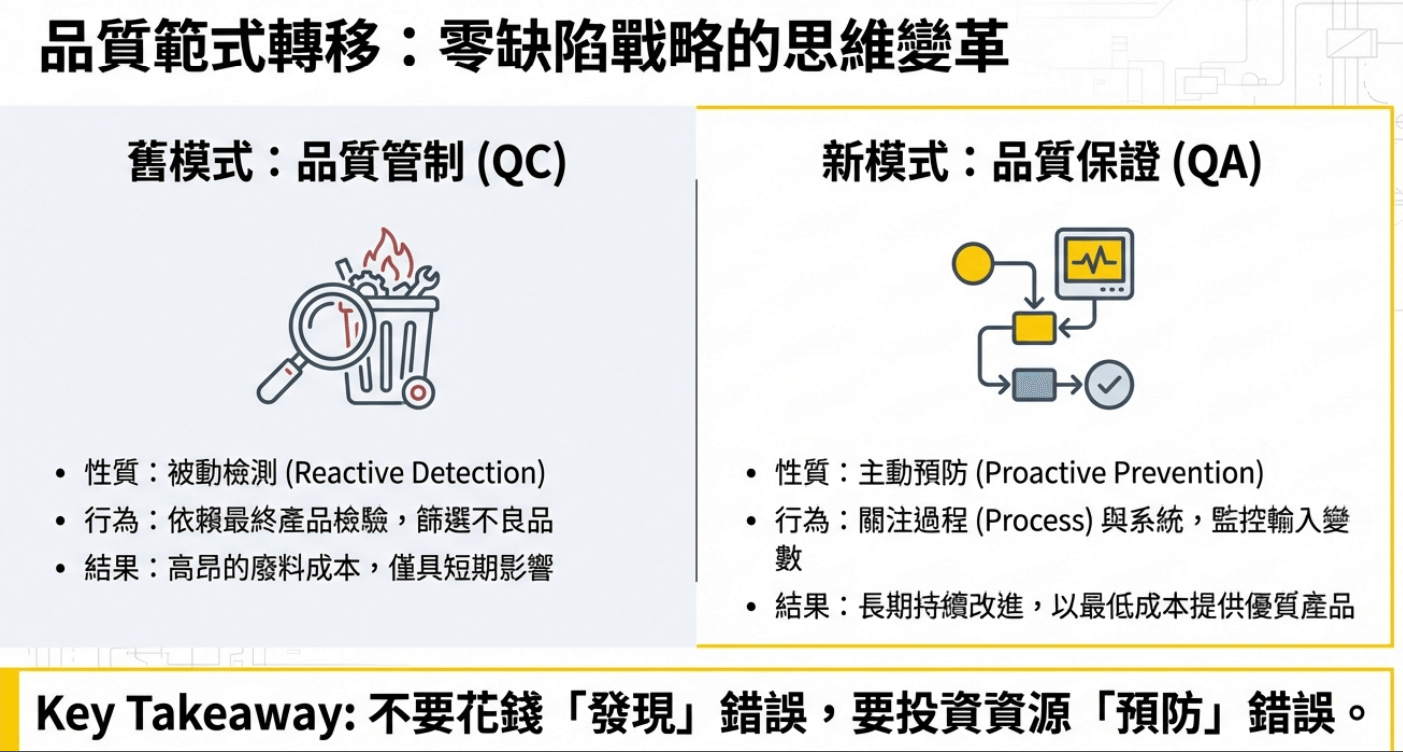

SPC 的精髓在於,它將品質管理的重心從傳統依賴成品檢驗的「被動偵測」,轉變為在問題發生前就介入的「主動預防」。在這個框架下,驗收圖(Acceptance Chart)與預控圖(Pre-Control Chart)分別扮演不同的策略角色。

SPC 帶來的策略性優勢

透過有效管理變異,企業能夠獲得超越單純品質提升的策略性優勢:減少浪費(及早發現流程問題,防止生產出有缺陷的產品)、提高效率(自動化的數據收集與即時監控,使製程調整更加迅速)、成本控制(在問題初期識別並加以解決)、提升顧客滿意度(穩定且高品質的產品能顯著減少客戶投訴),以及改善分析能力(詳細的數據報告使製造商能夠長期追蹤績效)。

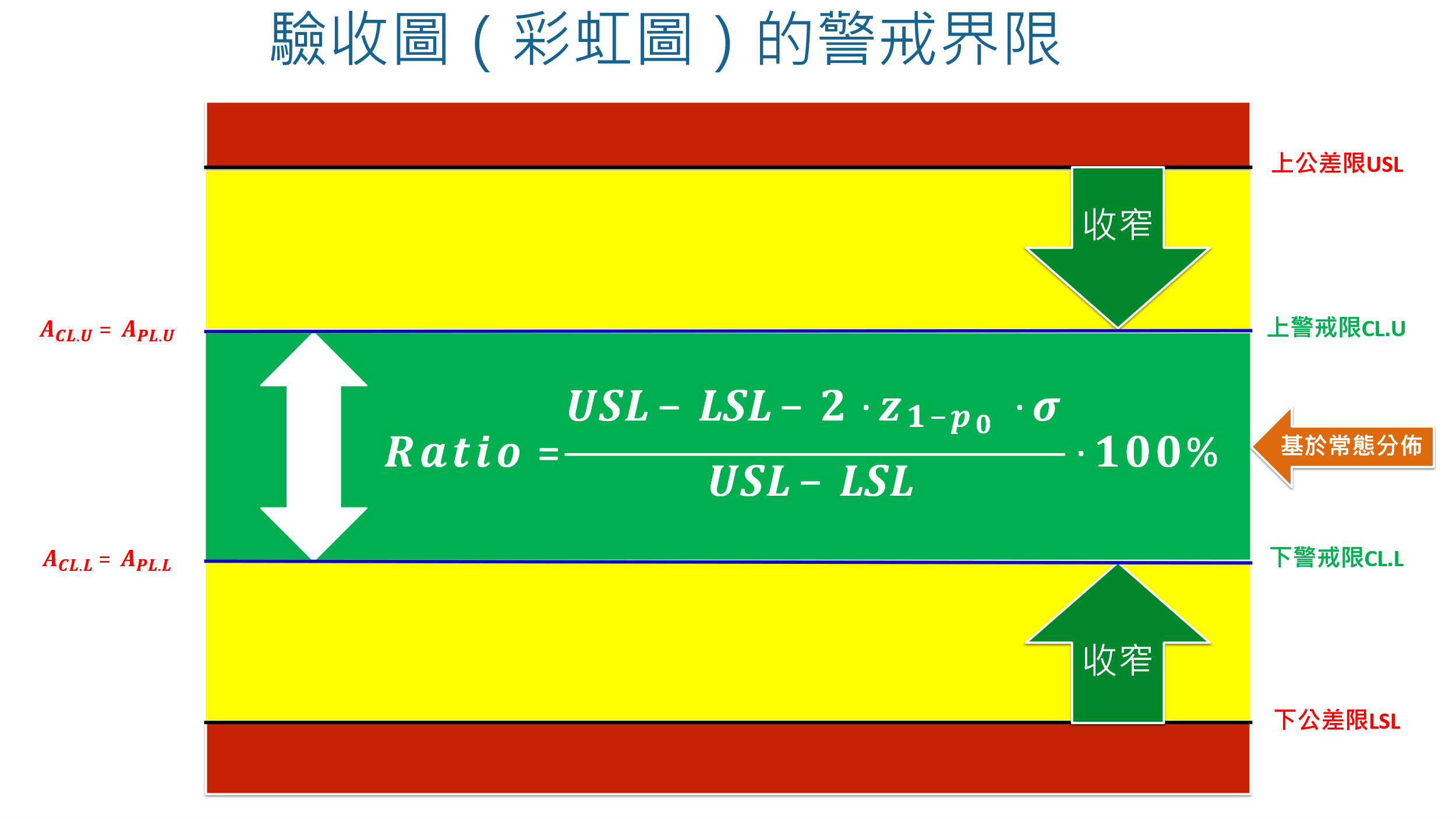

驗收圖的基礎原理與應用

在品質管制的策略佈局中,「驗收」標準扮演著守門員的角色。驗收圖(Acceptance Chart)看似基於「偵測」,但其在現代品質框架下的策略性用途,實則是為了驗證上游預防措施的有效性。它提供了一個關鍵的數據反饋迴路,用以證實前端的流程控制是否成功地將變異維持在可接受範圍內。驗收圖不僅是防止不合格品流出的最後防線,更是評估整個預防體系是否穩健的試金石。

驗收圖在製造流程中最常見的三種應用情境包括:最終產品檢驗(確保成品完全符合所有合規性要求與客戶規格)、供應商來料品質確認(在原物料或零組件進入生產線之前驗證品質),以及關鍵製程節點放行(在多步驟生產流程中,以數據驅動的方式決定該批次能否進入下一個製程階段)。

驗收圖與預控圖的核心比較

| 特性 | 驗收圖(Acceptance Chart) | 預控圖(Pre-Control Chart) |

|---|---|---|

| 主要目標 | 確保產品符合最終規格 | 預防製程中發生異常 |

| 監控焦點 | 產出結果 | 製程穩定性 |

| 品質策略 | 基於檢測的品質保證 | 基於預防的品質控制 |

| 反應時機 | 生產批次完成後 | 即時或接近即時 |

總結來說,驗收圖可視為品質標準的「守門員」,確保最終產出符合要求;而預控圖則扮演著製程健康的「早期預警系統」,在問題萌芽階段就發出警報。兩者之間的核心取捨在於:驗收圖確保了最終的合規性,而預控圖則致力於維護持續的製程健康。

要真正發揮 SPC 的潛力,必須借助如中方科技 SPC 統計製程管理系統等自動化、即時數據收集與分析工具。這類解決方案能夠將繁瑣的數據處理流程自動化,提供即時洞察,使品質管理從被動應對轉變為主動引導。

雙軌並行策略:融合「統計為主,AI 為輔」的精準控制與知識傳承

在導入 AI 的浪潮中,製造業必須保持冷靜的思考。追求的不是最炫目的技術,而是能確保「精準度」與「重現性」的務實方案。為此,本文提出一套「雙軌並行」的導入策略,將直接影響產品、攸關「精準與再現」的製程控制(軌道一),與容錯率較高、強調輔助效率的知識管理(軌道二)嚴格分開,在享受 AI 帶來便利的同時,有效規避其不確定性對產線核心穩定性的潛在風險。

軌道一:以「精準度」為核心的製程優化(統計為主,AI 為輔)

當目標是直接影響產品良率與規格的製程控制時,策略必須是「統計為主,AI 為輔」。這條軌道的成功基石,在於高品質、可信賴的結構化數據。AI 在此扮演的角色是強化與輔助,而非取代那些經過數十年驗證的統計方法。透過這種融合,能打造出更智慧的「AISPC」應用:

處理高維度與非線性數據:生產流程中需要監控與調控的參數可能多達上百甚至上千個。AI 演算法(如 XGBoost、CNN、LSTM)能有效處理這類傳統 SPC 難以應對的複雜數據,更早偵測到製程異常的徵兆,同時降低誤報率。

解決數據稀缺問題:遷移學習(Transfer Learning)技術能直接解決少量多樣生產中最棘手的「冷啟動」問題。將在相似製程上訓練好的模型知識「遷移」過來,再用少量新產品數據微調,即使只有幾十件的產量,也能從第一件產品開始就納入有效的品質監控。

實現虛擬量測(Virtual Metrology):對於某些檢測成本高昂或耗時過長的關鍵品質指標,利用 AI 模型根據即時收集到的製程參數進行預測,大幅縮短品質回饋的反應時間,有效降低量測成本。

軌道二:以「知識管理」為核心的決策輔助(LLM + RAG AI 助理)

在少量多樣的生產現場,即便是經驗豐富的老師傅,也難以記住所有產品的製程特性與異常排除方法,導致許多寶貴的隱性知識難以傳承。利用大型語言模型(LLM)結合檢索增強生成(RAG)技術,將工廠內的 SOP、設備維修手冊、歷史異常處理紀錄等非結構化資料整合,能打造一個真正有用的「AI 助理」。

其應用價值包括:現場人員能用自然語言快速查詢特定產品的換線步驟或參數設定,取代翻閱厚重紙本文件;當設備出現異常時,AI 助理能根據歷史經驗數據提供可能的肇因分析與初步排除建議,縮短停機時間;AI 助理如同一個永不疲倦的導師,能隨時回答新進人員的問題,加速其學習曲線,有效實現知識的規模化傳承。中方科技的BKM 企業知識經驗管理系統與AIQ 智能品質系統正是為此而設計。

結論:回歸本質,打造穩健的智慧品質管理未來

製造業在擁抱 AI 的過程中,應時刻回歸「精準」與「再現」這兩大業務本質,避免為了 AI 而 AI 的盲目跟風。

三十餘年的產業經驗一再證明,成功的智慧轉型,絕非一蹴可幾的技術革命,而是一場穩紮穩打的策略性演進。其成功之道在於:先以預控圖這類務實、直觀的工具穩固品質管理的基礎,賦予產線自主管理的能力;再透過「雙軌並行」的審慎策略,將 AI 技術精準地應用在最能創造價值的環節上——亦即強化精準的製程控制,以及加速寶貴的知識傳承。這套策略的精髓在於,預控圖不僅穩定了製程,更培養了人員的品質意識,為後續的數據驅動(AISPC)與知識輔助(AI 助理)奠定了不可或缺的組織與數據基礎。

展望未來,一個真正具備韌性與效率的智慧製造新時代,將是建立在人類深厚的產業智慧、傳統統計的嚴謹邏輯與 AI 強大輔助能力的完美結合之上。

Key Terms

| SPC | Statistical Process Control,統計製程管制——用數據監控生產穩定度,像每天量體重追蹤健康 |

| 預控圖 | Pre-Control Chart,又稱彩虹圖(Rainbow Chart)——以綠、黃、紅三色區域直觀判斷製程狀態的品質管理工具 |

| HMLV | High-Mix Low-Volume,少量多樣——產品種類多但每種數量少的生產模式 |

| RAG | Retrieval-Augmented Generation,檢索增強生成——讓 AI 先查閱相關資料再回答的技術,提升回答準確度 |

| 遷移學習 | Transfer Learning——把在 A 產品學到的品質判斷經驗,快速套用到相似的 B 產品上 |

Source: AIAG SPC Reference Manual; 中方科技

常見問題

Q:預控圖(彩虹圖)是什麼?跟一般的 SPC 管制圖有什麼不一樣?

A:預控圖是一種用綠、黃、紅三色區域來判斷製程狀態的品質工具,又叫彩虹圖。跟傳統 SPC 管制圖最大的不同是,它不需要大量數據來計算管制界限,而是直接根據產品的規格公差來劃分區域,特別適合少量多樣(HMLV)的生產環境。現場操作人員不需要統計背景,看顏色就能判斷該不該停機調整。

Q:少量多樣生產環境,SPC 系統要怎麼導入才有效?

A:建議採用「雙軌並行」策略。軌道一是用中方科技 SPC 系統搭配 AI 輔助(AISPC),透過遷移學習等技術解決數據不足的問題,讓新產品從第一件就能監控。軌道二是用 LLM + RAG 技術打造 AI 助理,幫現場人員快速查詢 SOP 和異常排除方法。先用預控圖穩住基礎,再逐步導入 AI 進階功能。

Q:AI 可以直接取代傳統的 SPC 統計方法嗎?

A:不建議。AI 應該是「輔助」而非「取代」傳統統計方法。在直接影響產品良率的製程控制領域,統計方法經過數十年驗證,是確保精準度與重現性的基石。AI 的優勢在於處理高維度數據、解決數據稀缺的冷啟動問題、以及實現虛擬量測,這些都是強化統計方法的能力,而非替代。

Q:中方科技的 SPC 系統可以結合 AI 做什麼?

A:中方科技 SPC 統計製程管理系統支援自動化數據收集與即時監控,搭配 AI 技術可實現 AISPC 應用,包括用 XGBoost、CNN 等演算法處理複雜的多參數製程數據、透過遷移學習讓少量多樣產品也能快速建立監控模型,以及利用虛擬量測預測關鍵品質指標,大幅降低量測成本與時間。中方科技同時提供 AIQ 智能品質系統與 BKM 企業知識經驗管理系統,支援完整的智慧品質管理轉型。

Q:中方科技除了 SPC 還有哪些品質管理系統?

A:中方科技成立於 1993 年,深耕製造業品質管理軟體超過 30 年,提供完整的品質管理解決方案,包括 SQM 供應商品質管理、SPC 統計製程管理、FMEA 失效模式與效應分析、MSA 儀器管理及校驗分析、APQP/PPAP 先期產品品質規劃、8D 客訴管理品質改善、TPM 全面設備維護管理、QPM 品質流程電子簽核、BKM 企業知識經驗管理,以及 AIQ 智能品質系統等,服務產業涵蓋電子製造、汽車零組件、半導體、車用電子與航太等領域。

關於中方科技

MiDFUN 中方科技成立於 1993 年,深耕台灣製造業品質管理軟體超過 30 年,為電子製造、汽車零組件、半導體、車用電子與航太產業提供

SPC 統計製程管理、

AIQ 智能品質系統、

BKM 企業知識經驗管理等系統解決方案,協助企業實現品質管理數位轉型。

聯絡我們