1.由Q到P,知易行難

全球化受到少量多樣與區域保護主義的衝擊而式微,品質要求因供應鏈破壞但相對ISO、IATF影響力與日俱增要求統一國際標準以維持高品質合理價格產品,因此品質精準化在這兩年躍然而為主流,這種現象令人一則以喜一則以憂。

喜的是,只有落實SPC-Q並將P製程參數(Process Parameter簡寫P)真正調適妥當,控制良好之後「品質是製造出來」的這句老話才有機會真正實現,且無需出貨檢驗的「麥當勞化式品管」境界才真正有可能達成。

憂的是,P&Q的境界雖美,但此道路卻難關重重,難關之一是製程參數(Process Parameter簡寫P)的規格與產品品質(Product Quality簡寫Q)的規格比起來,製程參數的規格頗有雲深不知處的味道,客戶為了自身的利益一定會將產品規格(Q)訂的一清二楚,但是製程參數的規格(P)呢?以半導體晶圓的封裝為例,拉線機的規格誰來定呢 ? 製程參數又該訂在何範圍才合適呢?以往大家碰到這一類的問題,多半就教於設備供應商或物料供應商,但是這樣球員兼裁判得來的規格有意義嗎?試想站在供應商的立場,為了保護自身利益,它會提供一種什麼樣的規格呢?如果它提供的規格愈寬,豈不是要讓自己背負愈重的責任(Liability)嗎?明白這個立場就不難瞭解為何供應商所熱心提供的製程參數規格(P)大多數都傾向嚴苛難行了,這也就造成許多工廠,明明實際的製程參數已超過了規格,但是他們仍會參酌「以往的經驗」繼續量產的矛盾現象了。

製程參數規格(P)的另一難題是它與產品品質規格(Q)之間的脈絡往往並不明確,換言之P正常Q不良的現象時有所聞,而P異常Q正常的個案更是司空見慣,如果這種因(P)果(Q)關係的矛盾未得澄清,又能如何鼓勵大家勇敢前行呢?

2.行有不得,重回原點

P&Q立意雖佳,但是既然橫亙在前有一連串的困難,並非一蹴可及,那麼與其盲目躁進,不如重回原點,再從Q和P的關係想起,或者反而會柳暗花明。

P&Q的目的是什麼呢?不就是希望能用事先控制好的製程管制(P)使事後的產品品質(Q)落在預期範圍嗎?如果P是方法Q才是目的,那麼推動SPC品質就仍然應該從Q著手才是正路。

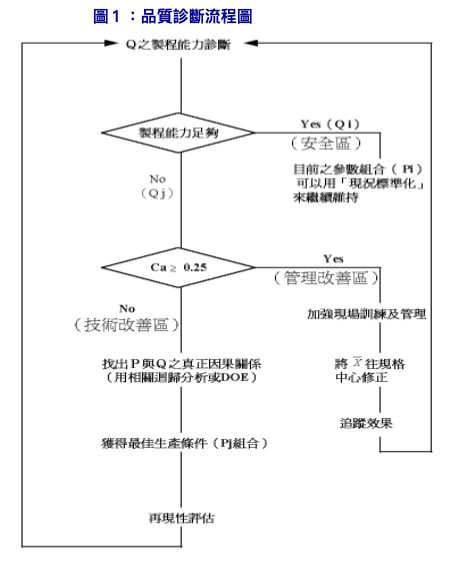

所謂從Q著手,就是必須先對Q作一次完整的診斷,看看在現有的品質特性中,就製程能力而言,有那些品質特性(Qi)落在安全區內,凡落在安全區內的,SPC只要照單全收,將目前的製程條件(Pi)現況標準化即可,反之如果發現部分品質特性(Qj)並未落在安全區內,那麼就要分別從Ca值及Cp值之現象來診斷,進行必要的製程改善以期在現行的製程參數(Pi)之外找到更嚴謹而有效的新參數條件(Pj),使產品品質(Q)獲得真正脫胎換骨的機會。

上述過程可以流程圖的方式說明如下(參考圖1),以收按圖索驥事半功倍之效。(註一 : 以下圖形摘錄張忠樸老師文章)

3.按圖索驥,柳暗花明

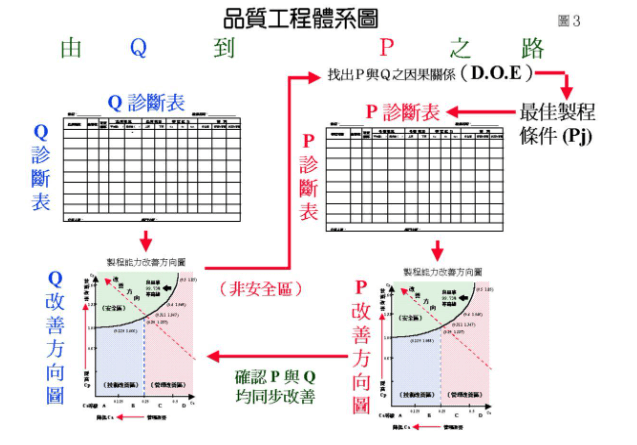

若要做好前述的品質診斷流程圖,就有兩個輔助工具值得參考運用。其中首先會用到的是「品質製程能力診斷表」如上圖,這張表上應列出某一特定加工製程(例如:鍍金)後會在產品上出現的各種品質特性(例如:金厚度、撕裂強度、針孔等),然後根據近況收集25組以上的數據,分別計算該品質特性的及,參酌該品質特性的規格後,即可分別算出Ca;Cp及Cpk。

有了製程能力的數據之後,進一步可將Ca/Cp之組合標示在「製程能力改善方向圖」如上圖,在「製程能力改善方向圖」上主要的分割線是「良品率XX%等高線」,這條等高線可以因行業別及產品別而異,如果採取傳統± 3應該在規格上下限之內的想法為目標,那麼此良品率則應以99.73%為目標,至於如何做出99.73%的良品呢?那倒並非僅有唯一的答案,其實它可依技術精度與管理能力而出現各種可能的組合。

若利用「MIDSPC」統計套裝軟體,則可利用直方圖中的製程能力分析輕易地模擬出各種可能產生99.73%良品率的Ca/Cp組合,除了傳統理論上Ca=0 , Cp=1的組合可獲得99.73%的良品率之外,當Ca=0.125時若Cp可提升至1.0667則亦可獲得99.73%的良品率,依此類推(0.25 , 1.237)、(0.4 , 1.54607)、( 0.5 , 1.85)等組合當然也都可以得到99.73%的良品率,換言之Ca與Cp互相有互補性,Ca變大時若Cp相對提升當然仍可獲得同樣的良品率,反之亦然,只要用同樣的邏輯,依樣畫葫蘆即可。

近幾年,日本企業對提高Pj製程能力的努力有很具體的突破,例如化學藥液的製程管理方式已由傳統的批次更換(Batch Replace)改為即時監控濃度並自動添加系統(Auto Dosing System),同理,中方新版SPCPLUS也有新功能可自設公式讓檢驗結果自動計算添加各化學藥液的分量達成自動化的目標。

以上所舉的例子都是將製程參數(P)從頭做好的一些案例,也就是日本所謂的源流管理,其目的在使最終的產品品質(Q)能透過事先的製程參數(P)管理而及早獲得保障,如果做到這一點SPC就幾乎江山底定了。

等到前述的SPC可以合理地執行及管理之後,最後剩下的一件事就是追蹤最佳製程參數(Pj)穩定後,產品品質(Q)是否亦被同步帶入更穩定的境界,當這一步做到之後SPC就算大功告成了,上述之全部過程即為由Q到P之路。

4. 2023年利用大數據與自動化 動態調整非夢想

過去英代爾(Intel)公司的副總裁虞有澄博士在其大作「我看英代爾」(註二)一書中,談到SPC時對麥當勞推崇倍至,甚至期勉同仁要以Mac-Intel作為製程努力的目標,試想其原因何在?

君豈不見麥當勞是如何做好品質(Q)的呢?炸好的薯條有人做出貨檢驗嗎?沒有出貨檢驗的薯條有半生不熟的嗎?那些口感又好又不要檢驗的薯條是資深老師傅才炸的出來的嗎?其實上述每個問題的答案都是No,因為若要在全世界任何一家分店都吃到一樣好吃的薯條,薯條是無法靠檢驗Q出來的,做出這種舉世一致不因人因地而異的好薯條的唯一方法就是SPC,只要把所有的P(薯條大小、薯條含水量、油溫、油質、油炸時間)掌握成功,其實Q就自然不用擔心了。

從麥當勞的成功實例中,我們更容易明白,由Q到P的SPC之路是保證品質的必經之路,也是保障企業成功最事半功倍之路。

但在現代工廠中的工藝複雜度與少量多樣生產下,生產與品管難度遠高於麥當勞的可複製模式,但上述還是有可取法之處。現代最大的好處是製程參數P的數位化與自動化已經很容易,只是Pj實際上會是很多個,對Qi也是多對多的關係,利用現代的數學模型與數位控制,科學品管人員如果有學好甚至針對工廠產品特性自我成長,利用適當的工具,相信可大幅增加台灣工程師的自動化控管競爭力,因為雖然產品不斷在改變,但工廠產品主要特性與自動化下的控管必定有其脈絡與模式。台灣工程師若能抓住此契機,在未來十年區域化與自動化的浪潮下,必能找到自己的定位。一起努力 !!!

(註一)參考「談ISO-9000修訂對SPC的重大衝擊」原載:品質管制月刊31-2期,作者:張忠樸

(註二)參考「我看英代爾」天下文化出版,作者:虞有澄。